| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | ||

| 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 13 | 14 | 15 | 16 | 17 | 18 | 19 |

| 20 | 21 | 22 | 23 | 24 | 25 | 26 |

| 27 | 28 | 29 | 30 |

- DataScience

- 의사결정나무

- 딥러닝

- 다중선형회귀분석

- 시계열 데이터

- 로지스틱회귀분석

- 잔차분석

- 선형회귀분석

- 데이터분석

- machinelearning

- 하이퍼파라미터

- dataframe

- ML

- LogisticRegression

- RegressionTree

- LinearRegression

- 분류

- 지도학습

- 손실함수

- 시계열데이터

- 결정계수

- OrdinalEncoder

- 비지도학습

- 단순선형회귀분석

- Python

- time series

- scikitlearn

- deeplearning

- 데이터전처리

- GridSearchCV

- Today

- Total

IE가 어른이 되기까지

[반도체 공정 및 장비] CVD (화학 기상 증착, Deposition) 본문

https://piscesue0317.tistory.com/69

[반도체 공정 및 장비] PVD (물리 기상 증착, Deposition)

이번 글에서는 산화까지 완료된 웨이퍼 위에 필요한 물질을 덮는 Deposition (증착) 공정에 대해 알아보겠습니다. Deposition 공정이란 ? Deposition(증착) 공정이란 웨이퍼 위에 반도체 소자 구동을 위해

piscesue0317.tistory.com

앞선 글을 통해 Deposition(증착) 공정과 더불어

물리적 증착 방식을 활용하는 PVD에 대해서도 알아보았는데요

이번 글에서는 화학적 증착 방식을 활용하는 CVD에 대해 알아보겠습니다.

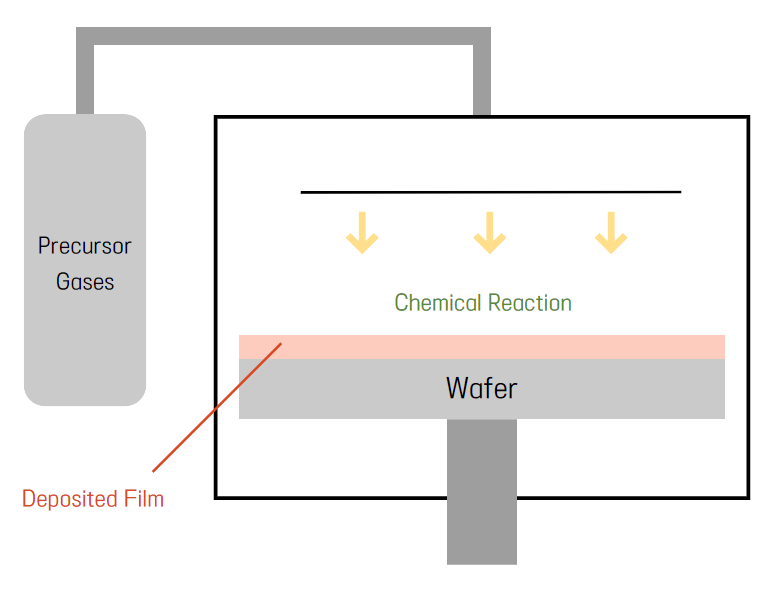

CVD (Chemical Vapor Deposition)

CVD(Chemical Vapor Deposition)란 덮고자 하는 Target 물질이 포함된 Gas를

Chamber 안에 틀어줌으로써 해당 Gas가 표면에서 화학적인 반응을 이뤄 증착되는 방식입니다.

CVD는 화학적인 반응을 통해 증착되기 때문에 Quality가 좋고 고르게 덮인다는 장점과 더불어

Step Coverage가 좋아 미세 공정으로 갈수록 선호되는 방식이라고 할 수 있습니다.

또한, 속도가 빠르고 재현성이 좋아 공정을 반복하더라도 균일한 Film 형성이 가능하며

Substrate 결정구조에 따라 Thin Film이 만들어지기 때문에

Epitaxial Film(원자들이 Single Crystal 상태로 잘 정렬된 상태) 형성이 가능합니다.

그러나 이러한 화학반응을 위해서는 고온의 공정이 필요하고

Fim에 Chamber 속 다른 기체 분자들이 의도치 않게 섞일 수 있다는 주의사항이 존재합니다.

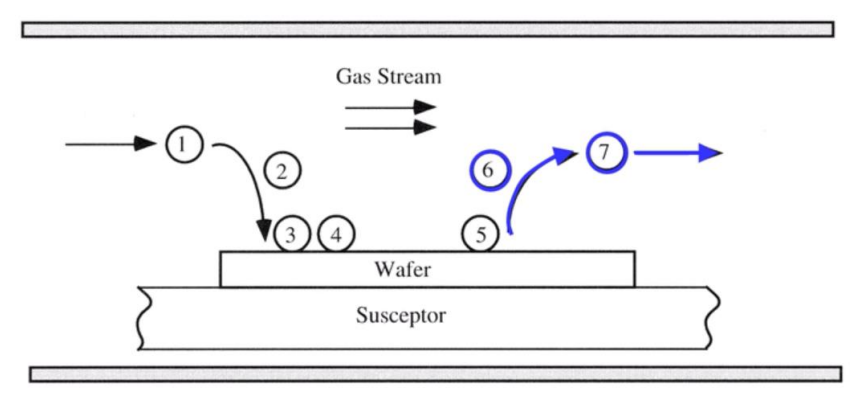

CVD 공정

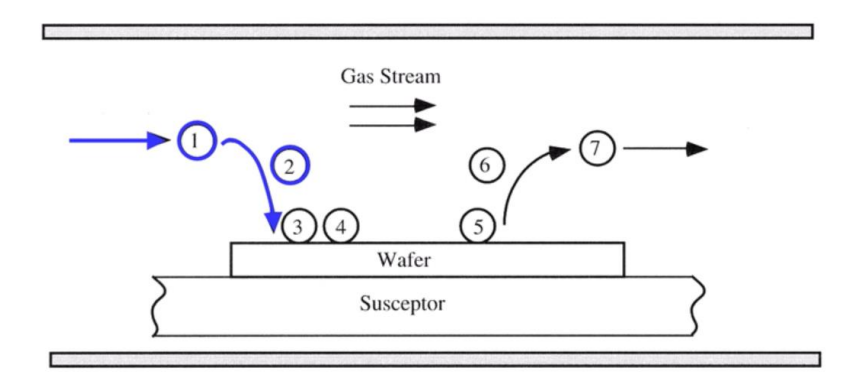

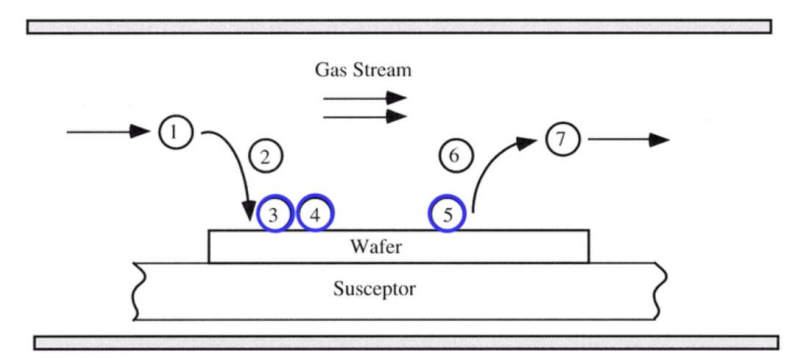

그렇다면 CVD의 공정 과정은 어떻게 이루어질까요 ?

Step 1. Chamber 안으로 Target 물질이 포함된 Gas 주입

먼저, 증착하고자 하는 물질이 포함된 Gas를 외부에서 Chamber 안으로 주입해줍니다.

주입한 Gas는 대류에 의해 Gas Stream을 형성하며 흘러가게 되는데,

웨이퍼 표면에서는 화학 반응이 일어나기 때문에 웨이퍼 위쪽 보다는 표면 쪽의 Gas의 양이 점점 감소하게 됩니다.

즉, Gas 농도 차이에 의한 확산이 발생하기 때문에 Gas는 웨이퍼 위쪽에서 표면의 이동이 발생합니다.

Step 2. 웨이퍼 표면에서 화학반응이 일어나 Thin Film 형성

그렇게 웨이퍼 표면에 인접한 Gas들은 웨이퍼 표면에 흡착됨으로써 화학반응이 일어나고

웨이퍼 아래의 결정 구조를 따라 증착되게 됩니다.

이때, 웨이퍼 표면이 아닌 Gas Stream 상태에서 화학반응이 일어나게 되면 Particle이 만들어지게 되는데

이러한 Particle이 웨이퍼 표면으로 떨어지게 되면 Film Quality가 나빠진다는 문제점이 존재합니다.

따라서 CVD를 진행할 때에는 가급적 화학반응이 웨이퍼 표면에서 일어나도록 공정을 제어해주는 것이 중요합니다.

Step 3. Byproduct 탈착 및 이동

이러한 과정 속에서 Layer에 포함되지 않은 Gas 물질들은 Byproduct라는 형태로 표면에서 탈착되고

농도 차에 의한 Diffusion에 의해 Chamber 밖으로 빠져나가게 됩니다.

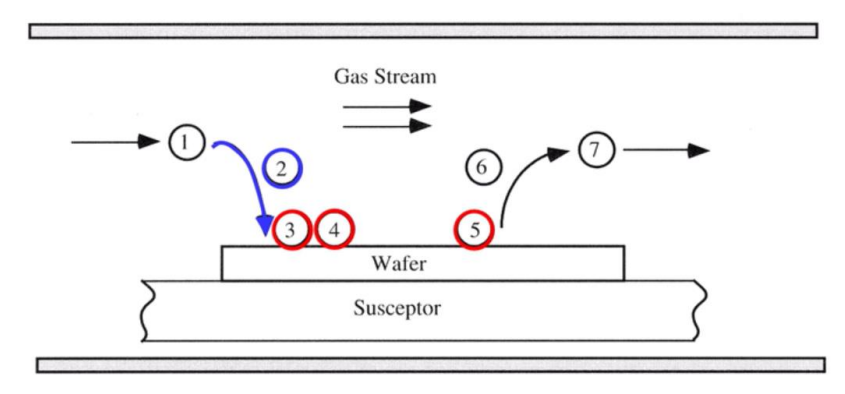

CVD 공정에서 일어나는 반응 총정리

결론적으로 CVD에서는 주입된 Gas가 웨이퍼로 접근하기 위해 Diffusion 과정이 필요하며

원하는 Layer가 쌓이기 위해서는 표면에서의 화학반응이 필요합니다.

이 두 가지 반응에 의해 Deposition 속도가 결정된다고 볼 수 있습니다.

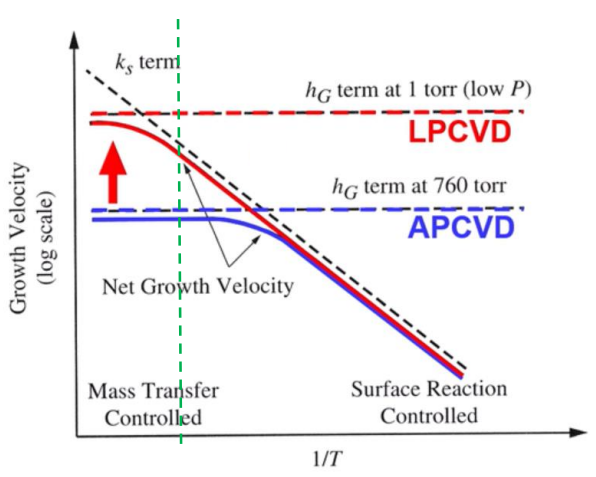

온도에 따른 Deposition 속도

CVD에서는 온도를 활용한다는 특징이 있는데요

온도에 따라 Deposition 속도를 결정짓는 요인은 무엇인지 알아봅시다 !

확산(hG)은 온도에 영향을 받지 않기 때문에 고온에서는 확산보다 표면 반응속도(ks)가 비교적 빠릅니다.

따라서 고온에서는 Diffusion에 의해 성장 속도가 결정되는데, 이러한 Diffusion은 Gas의 유량에 의해 결정되므로

고온에서는 Gas의 유량이 곧 성장 속도를 결정한다고 할 수 있겠습니다.

반면 저온에서는 표면 반응속도가 빠른 속도로 느려지기 때문에 확산은 상대적으로 속도가 빨라보입니다.

따라서 저온에서는 표면 반응속도에 의해 성장 속도가 결정되며, 이러한 표면 반응속도는 온도에 의해 결정되므로

저온에서는 온도에 의해 결정된다고 할 수 있겠습니다.

CVD 종류

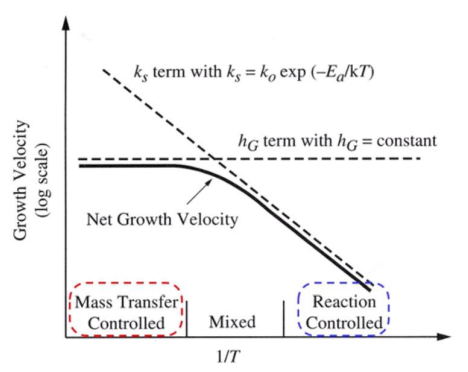

APCVD (Atmospheric pressure CVD)

APCVD는 상압에서 진행한 CVD 공정입니다.

앞서 설명드렸다시피 상대적으로 Diffusion은 온도에 덜 민감한 편인데요,

대신 Chamber 안 웨이퍼 배치(Geometry)에 영향을 받는다는 특징이 있습니다.

예를들어 웨이퍼를 오른쪽처럼 배치하게 되면 왼쪽에 비해 한 번에 진행할 수 있는 양이 많지만

확산 시 위쪽보다 아래쪽으로 확산되는 시간이 너무 느리다는 단점이 존재합니다.

따라서 추구하고자 하는 목적에 따라 웨이퍼 배치를 결정하면 됩니다.

예를들어 Thin Film의 Quality가 중요하다면 고온 공정이 필요한데,

고온 공정에서는 Diffusion이 공정 속도를 결정짓기 때문에 왼쪽과 같이 배치해야합니다.

반면, Quality가 중요하지 않다면 저온 공정이 가능하기 때문에 오른쪽과 같은 배치가 가능해집니다.

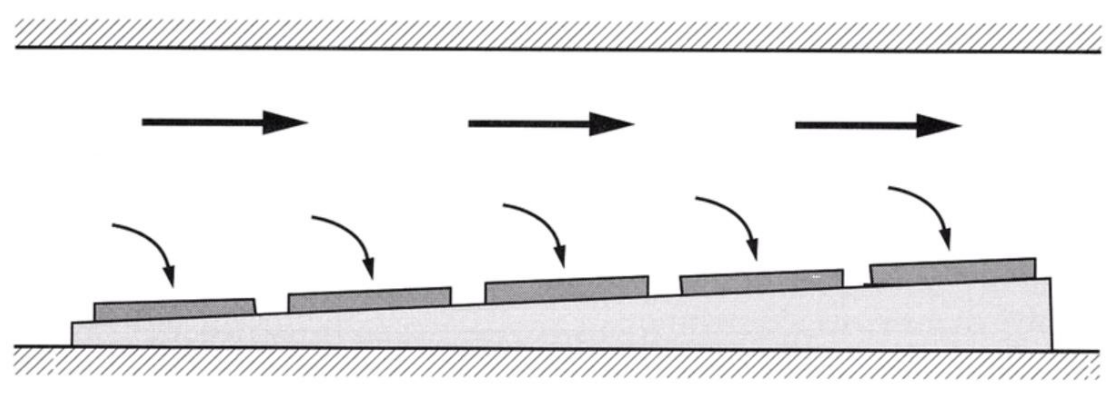

앞서 말했던 바와 같이 고온에서는 Diffusion이 중요한데요, 이러한 Diffusion은 농도 차에 의해 진행됩니다.

보통 기체가 주입되는 부분에서는 기체분자 양이 많기 때문에 Diffusion이 활발한 반면,

Vaccum Pump로 빠져나가는 부분에서는 기체분자의 양이 적어 비교적 활발하지 않은 상황이 발생합니다.

이러한 차이를 줄이고자 기체 분자가 많은 곳에서는 웨이퍼를 멀리 떨어뜨리고

기체 분자가 적은 곳에서는 웨이퍼를 가까이함으로써 성장 속도를 맞춰줘야 합니다.

따라서 고온 공정에서 APCVD를 진행할 때는 위 그림과 같이 웨이퍼를 평평하게 놓지 않고 기울여서 배치합니다.

그렇다면 Quality도 좋으면서 공정 속도도 증가시킬 수 있는 방법은 없을까요 ?

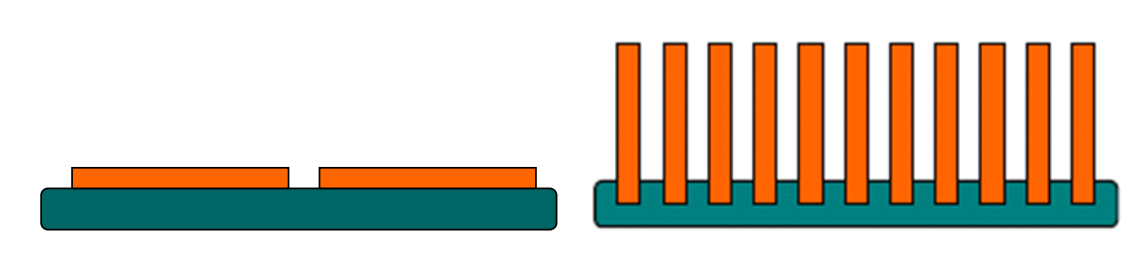

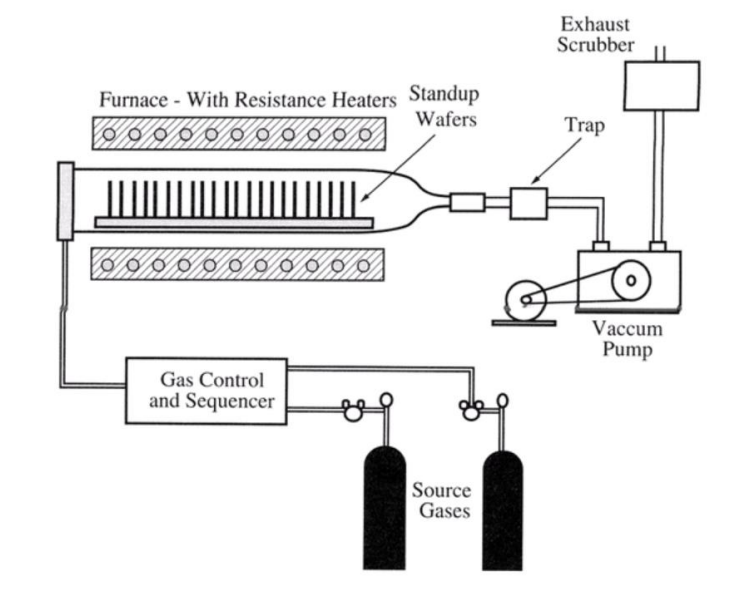

LPCVD (Low Pressure CVD)

이를 해결할 수 있는 방법이 바로 LPCVD입니다.

이름에서도 알 수 있듯이 압력을 낮춘다는 얘기인데요,

압력을 낮추면 기체 분자의 양도 줄어들어 방해를 받지 않으므로 효과적인 Diffusion이 가능해지기 때문입니다.

그럼 APCVD와 비교해보면서 LPCVD의 장점에 대해 알아보도록하겠습니다.

보통 초록색 선 정도의 온도에서 공정을 진행해야 Quality를 증가시킬 수 있고, 웨이퍼는 수평으로 배치해야합니다.

하지만 앞서 설명드렸다시피 이는 공정 속도를 늦춘다는 단점이 있는데요

이때, 기체 분자의 양을 줄여 Diffusion 속도를 빠르게 만들어주면

고온에서도 표면 반응 속도에 의해 성장 속도가 결정되므로 웨이퍼를 수직으로 배치할 수 있게 됩니다.

이러한 LPCVD는 APCVD에 비해 집어넣은 Gas 양이 적어 Gas 소모량을 줄일 수 있고

보통 웨이퍼 표면이 아닌 Chamber에서 화학반응이 일어나면 Particle로 인한 Quality가 감소하는데

Gas 양이 적으면 이러한 문제점을 개선할 수 있다는 장점이 존재합니다.

그러나 표면 반응속도에 의해 성장속도가 결정되기 때문에 온도에 민감하다는 단점이 있습니다.

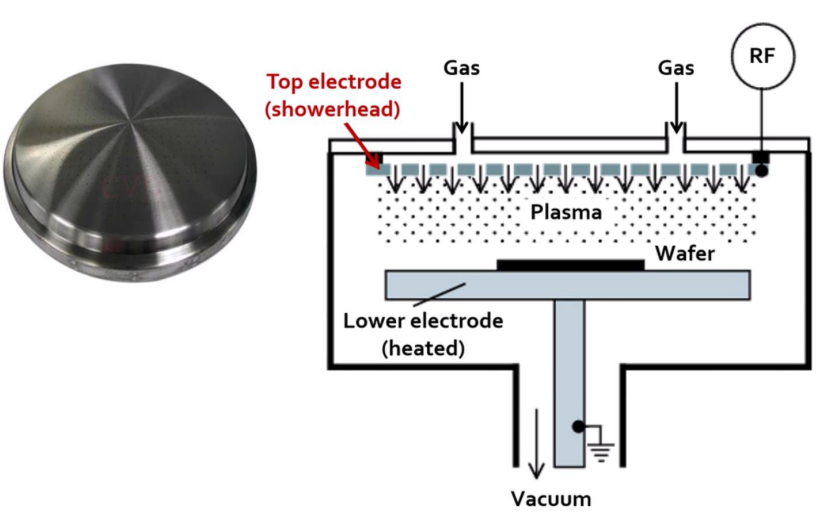

PECVD (Plasma Enhance CVD)

앞서 알아본 LPCVD는 높은 온도에서 공정을 진행하는데,

Metal의 경우 고온에서는 녹기 때문에 LPCVD 사용이 불가하다는 문제점이 존재합니다.

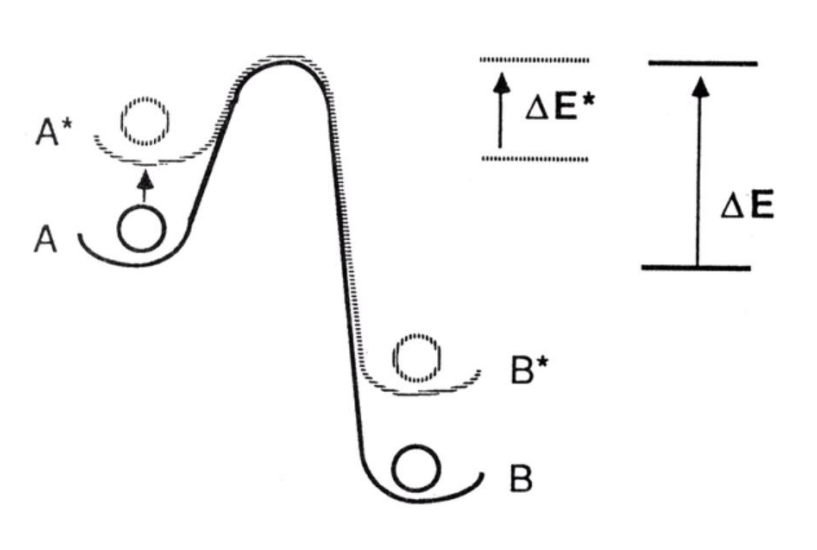

이를 해결하기 위해 Radical이라는 물질을 사용하게 되었는데요

Radical은 분자가 쪼개진 상태로 쉽게 말해 기체보다 불안정한 상태의 물질,

즉 화학반응이 일어나기 쉬운 상태의 물질이라고 할 수 있겠습니다.

이러한 Radical을 공정에 활용하면 적은 Energy를 가하더라도

화학반응이 비교적 쉽게 일어나기 때문에 금속이 녹지 않는 저온 공정이 가능해집니다.

이것을 활용한 CVD 공정이 바로 PECVD입니다.

PECVD는 위 그림처럼 RF Coil을 감싸 전기장을 형성함으로써 Plasma의 Radical을 생성합니다.

HDP-CVD (High-Density Plasma CVD)

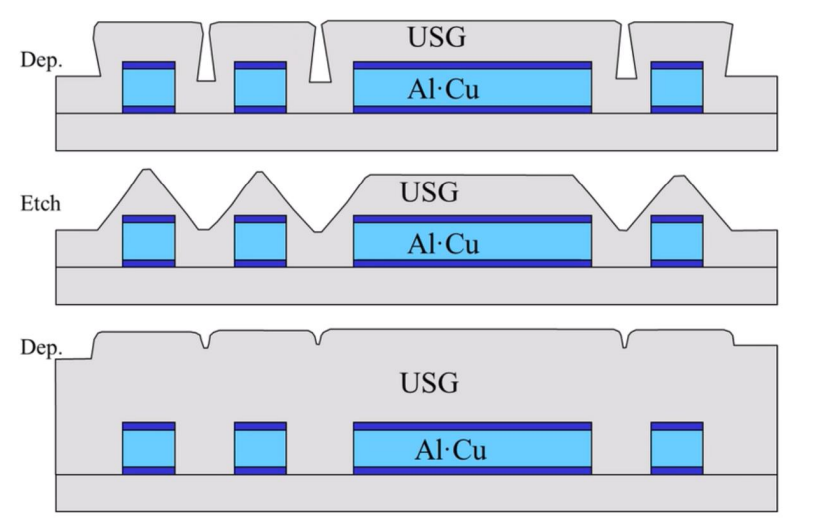

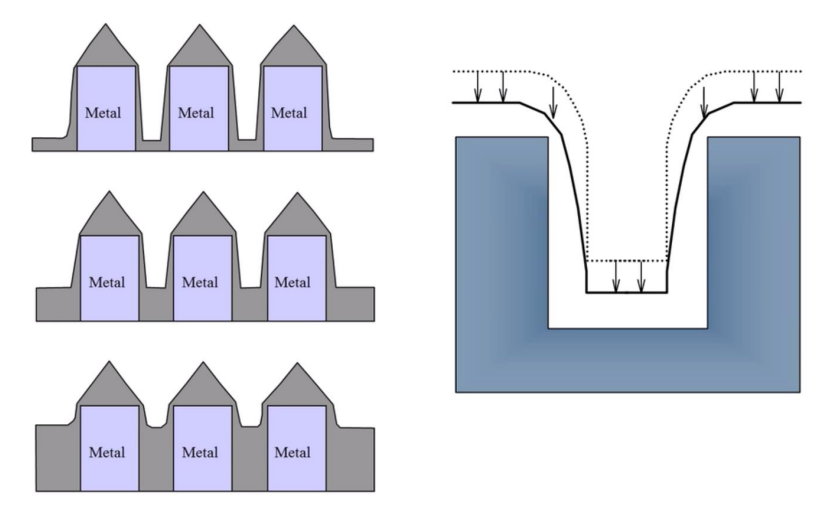

우리가 지금 알아보고 있는 CVD 공정은 PVD 공정에 비해 비교적 Step Coverage가 좋은데요,

아무리 CVD를 하더라도 패턴이 미세해지면 Trench Pattern이 채워지기 전에도 입구가 막히게 됩니다.

이를 해결하고자 위 그림처럼 입구가 막히기 전에 Dry Etch를 진행해보았는데요

그렇게 되면 모서리 부분이 물리적으로 깎여나가게 되면서 입구가 새로 생기게 되고,

그 다음 Deposition 공정을 다시 진행해주는 과정을 거칩니다.

하지만 이런 경우엔 공정에 따라 Chamber를 이동해줘야하기 때문에 너무나 비효율적인 것을 알 수 있습니다.

그렇다면 Deposition 공정을 진행하면서 모서리 부분도 함께 깎아나가면 어떨까요 ?

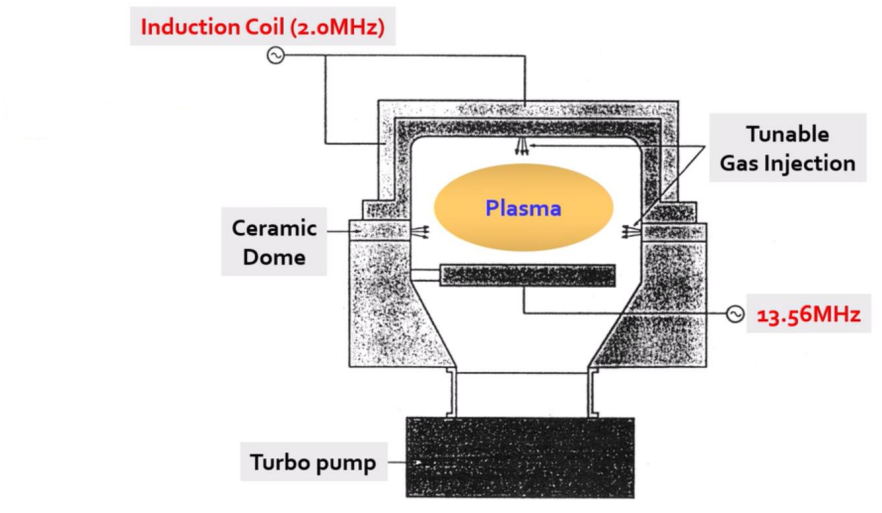

이러한 의문점을 해결한 공정이 바로 HDP-CVD입니다.

Deposition을 하면서 Etch도 함께 진행하기 위해서는 Plasma의 Ion이 필요하고

PECVD처럼 저온 공정에서 CVD를 진행하려면 Plasma의 Radical도 형성해주어야합니다.

따라서 HDP-CVD도 RF Coil을 설치하여 생성된 Radical로 CVD를 진행함과 동시에

Plasma에 의해 생긴 Ion으로 Substrate에 충돌을 가함으로써 Etch도 진행되게끔 해줍니다.

결론적으로 HDP-CVD는 PECVD처럼 Plasma의 Radical을 활용함으로써 저온에서의 CVD 공정이 가능하며

Plasma의 Ion으로 웨이퍼에 충돌을 가함으로써 Etch까지 진행하게 됩니다.

이처럼 우리는 모서리 부분을 깎아가며 Deposition을 진행하게 됨으로써 입구가 막히는 문제점을 해결할 수 있습니다.

지금까지 원하는 Target 물질을 Thin Film(박막) 형태로 웨이퍼 위에 증착시키는

Deposition (증착) 공정에 대해 알아보았습니다.

다음 글에서는 이러한 물질 위에 회로 패턴을 그리는 Photolithography 공정에 대해 알아보겠습니다.

'SEMICONDUCTOR' 카테고리의 다른 글

| [반도체 공정 및 장비] Etch (식각) (0) | 2024.03.18 |

|---|---|

| [반도체 공정 및 장비] Photolithography (포토) (1) | 2024.03.14 |

| [반도체 공정 및 장비] PVD (물리 기상 증착, Deposition) (0) | 2024.03.13 |

| [반도체 공정 및 장비] Ion Implantation (이온주입, Doping) (1) | 2024.03.05 |

| [반도체 공정 및 장비] Diffusion (확산, Doping) (1) | 2024.03.04 |