| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | 6 | |

| 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 14 | 15 | 16 | 17 | 18 | 19 | 20 |

| 21 | 22 | 23 | 24 | 25 | 26 | 27 |

| 28 | 29 | 30 |

- 딥러닝

- Python

- 결정계수

- machinelearning

- LinearRegression

- time series

- 데이터전처리

- RegressionTree

- 의사결정나무

- 단순선형회귀분석

- 하이퍼파라미터

- 지도학습

- OrdinalEncoder

- dataframe

- scikitlearn

- 데이터분석

- ML

- 선형회귀분석

- 분류

- DataScience

- 손실함수

- GridSearchCV

- 비지도학습

- LogisticRegression

- 시계열 데이터

- 로지스틱회귀분석

- 시계열데이터

- deeplearning

- 다중선형회귀분석

- 잔차분석

- Today

- Total

IE가 어른이 되기까지

[반도체 공정 및 장비] Photolithography (포토) 본문

웨이퍼를 깨끗하게 만든 다음 산화시키고 원하는 Layer까지 증착시켰다면

우리가 원하는 회로 패턴을 그리는 작업이 필요한데요,

해당 과정을 Photolithography (사진) 공정이라고 말합니다.

최근 소자가 점점 미세화 되면서 패턴을 정확하게 그려내는 것이 중요해지니 더욱 잘 살펴보도록 합시다 !

Photolithography 공정이란?

쉽게 말해 웨이퍼 위에 반도체 회로를 그리는 작업을 의미합니다.

웨이퍼 위에 원하는 회로 패턴을 그리기 전,

소프트웨어를 통해 그리고자하는 회로를 디자인하고

디자인한 패턴의 전기적 특성을 미리 검토 하는 시뮬레이션 과정을 거칩니다.

그 다음 Electron Beam을 통해 디자인한 회로를 Mask에 본뜬 후

웨이퍼에 노출시켜주면 패턴이 그려지는 형식입니다.

Photoresist (PR, 감광제)

Photo 공정에서 사용하는 Photoresist(PR, 감광제)는 매우 중요한 요소인데요,

이는 웨이퍼 위에 코팅 시키는 액체 상태의 혼합물을 의미합니다.

무엇보다 PR은 빛에 반응하는 감광성 고분자 물질이므로

웨이퍼 위에 PR을 바르면 빛을 통해 원하는 패턴을 그릴 수 있습니다.

이러한 PR은 아래와 같은 물질들로 구성되어있습니다.

| i) Polymer : PR의 물리적인 특성을 결정 (PR이 웨이퍼에 얼마나 잘 달라붙고 버텨줄 수 있는지를 결정) ii) Sensitizer : 빛에 반응하여 성질이 바뀌는 물질 iii) Solvent : 액체 상태로 만들면 얇은 코팅이 가능하므로 Polymer와 Sensitizer를 녹이고자 하는 물질 |

특히 Polymer와 Sensitizer가 Solvent에 얼마나 용해되어있는지에 따라

점도가 달라지기 때문에 이는 곧 PR이 Coating 된 두께에도 영향을 주게 됩니다.

예를 들어 점도가 높으면 PR의 두께가 두꺼워져서 잘 버틸 수 있지만 미세 패턴을 그리기엔 어렵고,

점도가 낮아 두께가 너무 얇으면 Mask로서의 역할을 잘 못하게 됩니다.

따라서 이를 통해 PR에는 Mask로서의 역할과 미세 패턴 난이도에서의 Trade Off가 존재함을 알 수 있습니다.

이러한 PR은 총 두 가지 종류가 존재합니다.

먼저, 플러스(+) 모양의 패턴이 그려진 Mask가 있다고 가정해봅시다.

그리고 Mask에 빛을 가함으로써 웨이퍼 위에 플러스(+) 모양의 패턴을 그리고자 할 때

Mask의 흰 부분으로는 빛이 통과하고, 검은색 부분으로는 빛이 통과하지 않게 됩니다.

이때, 웨이퍼 위에 Positive Resist를 바르느냐, Negative Resist를 바르느냐에 따라 차이가 발생하는데요

한 번 제대로 알아보도록 하겠습니다 !

Positive Photo-Resist

플러스(+) 모양이 그려진 Mask에 빛을 통과시키면

웨이퍼 위에 발려진 Positive PR의 경우 빛에 노출된 부분이 제거됩니다.

즉, 검은색으로 가려진 부분은 남고 그 외의 부분들이 제거됨으로써 플러스(+) 모양이 남게 되는 원리입니다.

이러한 Positive PR은 높은 해상도를 가져서 정교한 패턴을 만들 때 유리합니다.

더 자세한 내용은 추후에 다뤄보겠지만, 높은 해상도를 가지면 미세 공정이 가능해

미세화가 중요한 Photo 공정에서는 주로 Positive PR을 사용하는 편입니다.

특히 Positive PR은 Sensitizer로서 DNQ (Diazonaphthoquinone)을 사용하는데

이는 어떠한 물질이 빛을 받았을 때 화학적으로 잘 제거될 수 있도록 물질의 성질을 바꿔주는 역할을 가지고 있습니다.

그럼 Positive PR의 원리처럼 빛을 받은 부분이 아주 깔끔히 제거되겠지요 !

그러나 DNQ의 경우 단파장의 빛을 가해줄수록 Sensitizer가 흡수하는 양보다 Polymer가 흡수하는 양이 많아져

Photo 공정에서의 노출 시간이 증가하고 패턴 오류가 발생한다는 문제점이 존재합니다.

따라서 Deep UV와 같은 단파장의 빛을 사용할 때는 PAG(Photo-Acid Generator)라는 Sensitizer를 사용합니다.

PAG의 경우, 하나의 PAG만 빛에 반응하더라도 무수히 많은 Polymer들이 녹는 상태로 변하기 때문에

적은 빛을 사용하더라도 효율적으로 공정을 진행할 수 있다는 장점이 있습니다.

Negative Photo-Resist

반면, Negative Photo-Resist의 경우 플러스(+) 모양이 그려진 Mask에

빛을 통과시키면 빛에 노출되지 않은 부분이 제거됩니다.

즉, 검은색으로 가려진 부분은 제거되고 그 외의 부분들이 남음으로써 플러스(+) 모양이 그려지는 원리입니다.

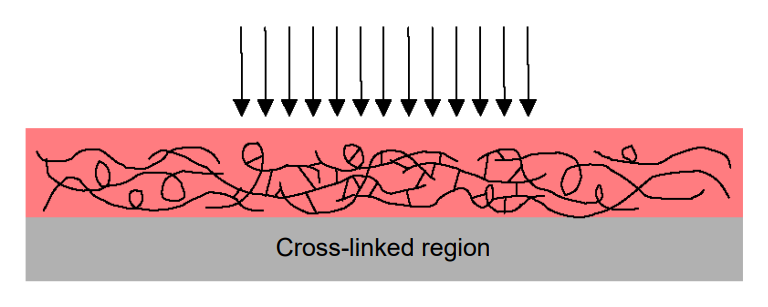

정확히 말하자면 Negative PR의 경우 분자구조가 긴 Polymer Chain을 사용합니다.

긴 Chain 구조의 Polymer는 빛을 맞았을 때 서로 묶이면서 점점 커지기 때문에 제거하기 어렵고

Negative PR은 위와 같은 원리를 이용하였다고 보면 됩니다.

이러한 Negative PR은 Positive PR에 비해 해상도가 떨어지고

추후 소개드릴 Developer에 PR을 담구면 복잡한 Chain 구조 사이사이로 Solvent 구조가 스며들면서

Sweeling(부플어오르고 변형) 현상이 발생하여 해상도가 감소되는 단점이 있습니다.

하지만 Negative PR은 저렴하고 빛에 반응하는 민감도가 높아서

빛에 잠깐만 노출을 해주어도 특성이 쉽게 바뀌기 때문에 공정 조건을 잡기 쉽고

화학적인 Etch 공정을 할 때 잘 버텨준다는 장점도 존재합니다.

Photolithography 공정 순서

그럼 지금부터는 Photolithography 공정 순서를 실제 실습과 함께 알아보도록 하겠습니다 !

Step 1. 웨이퍼 준비

준비한 웨이퍼에 PR(Photo-Resist)를 도포하기 전,

여러 이물질을 제어하는 Cleaning 과정과 표면을 소수성으로 만들어주는 과정이 필요합니다.

하지만 Photo 공정의 경우, 한 번만 진행되는 공정이 아니기 때문에

Cleaning 시 앞서 만들어놓은 구조물을 해치지 않는 선에서 가장 강한 세척 용액을 고르는 것이 중요합니다.

또한, 웨이퍼를 소수성으로 만들어주기 위해 HDMS(Hexamethyldisilane)를 도포하는 과정이 필요합니다.

| [HDMS 도포 방식] i) 담그기 : 웨이퍼를 HDMS 용액에 담구는 방법으로 다른 불순물 오염 가능성이 존재 ii) Spin-on Coating : 자일레인을 HDMS에 섞은 후 웨이퍼를 회전시키면서 굽는 방법 iii) 증기 Coating : HDMS를 기체 상태로 만들어서 쐬어주는 방법 |

Step 2. Spin Coating

두번째 단계는 웨이퍼 표면에 PR(Photo-Resist)을 도포하는 Spin Coating 과정입니다.

먼저 Spin Coat (Chuck) 위에 웨이퍼를 올린 다음 진공을 이용하여 웨이퍼를 고정시킵니다.

그 후, 빠른 회전을 통해 PR을 균일하게 도포합니다.

해당 단계 이후 도포된 PR의 두께가 얼마나 두꺼운지, 균일한지를 확인하는 것이 중요한데

이때 점성, Spin 가속도, 최종 속도, 시간이 이를 결정짓습니다.

i) 점성

PR이 얼마나 끈끈하게 붙어있느냐는 박막 두께에 영향을 주는데요,

보통 무거운 Polymer는 점성이 높아 박막이 두껍습니다.

이런 경우 Etch 공정에선 유리하지만 해상도가 낮다는 단점이 존재합니다.

ii) Spin 가속도

만약 느린 가속도로 PR을 도포할 경우, 중앙부분에서 PR이 바로 굳어버리기 때문에

웨이퍼의 가장자리와 가운데에서 두께 차이가 발생합니다.

따라서 Spin 가속도가 높을수록 균일성 확보에 유리합니다.

iii) 최종 속도

마찬가지로 최종 속도도 너무 느리면 가장자리에 있는 PR들이 밖으로 잘 떨어지지 않고 쌓여있으므로

빠르면 빠를수록 균일하고 얇은 두께를 조성할 수 있습니다.

iv) 시간

또한, 어느정도 시간을 두고 회전시켜야 Solvent가 증발을 하게 되고

결론적으로 PR이 단단하고 균일하게 달라붙게 됩니다.

실제 공정 과정을 보시면 Chuck 위에 웨이퍼를 Loading하고

Positive PR 2.5ml를 뿌려주는데 (Dispensing)

이때, PR에 기포가 발생하지 않도록 유의하며 도포하여야 합니다.

또한, 우리가 원하는 target 두께에 맞추기 위해 앞서 알아본 4가지 주요 요소들을 조정하면 됩니다.

Step 3. Soft Bake (Prebake)

사실상 액체 상태의 PR을 Coating 한 것이기 때문에 잘 달라붙어 있지 않은 상태라고 할 수 있습니다.

따라서 이를 살짝 가열하면 Solvent 용액들이 대부분 날아가면서

PR이 단단해지고 웨이퍼 표면에 잘 달라붙어있게 되는데 이러한 과정을 Soft Bake라고 합니다.

Soft Bake에서는 어떤 온도로 얼마나 진행했는지에 따라 날아가는 Solvent의 양이 달라지는데요,

고온에서 Soft Bake를 진행할수록 특히 Develop 단계에서의 속도가 달라집니다.

Develop은 쉽게 말해 Exposure(노광) 후 필요없는 부분을 제거하여 패턴을 형성하는 과정인데,

적당한 온도에서 진행하지 않으면 PR이 제거되기 쉬운 상태로 남아있기 때문에

원치 않는 부분까지 Develop 될 수 있습니다.

결론적으로 해당 과정에서는 Hot Plate Chuck을 통해 웨이퍼 표면을 가열하게 됩니다.

실제 공정 과정을 보시면 97도 정도로 달궈진 Hot Plate에 웨이퍼를 올려놓고 Soft Bake를 진행합니다.

그 후, 웨이퍼를 와이퍼라는 곳 위에 올려 Cooling을 진행해줍니다.

Step 4. Exposure

Exposure 과정이란 PR에 빛을 가해 패턴이 형성되는 단계인데요,

이때 사용한 PR이 Positive냐 Negative냐에 따라 고려해야하는 사항이 달라집니다.

Positive PR은 빛을 맞은 부분이 제거되기 때문에 Exposure Dose에 따라 Develop 시간이 달라집니다.

예를 들어, Exposure 시간이 짧으면 Photo Active Compond가 얼마 바뀌지 않기 때문에 Develop 시간이 오래 소요되고

Exposure 시간이 길면 빠른 Develop이 가능하지만 웨이퍼마다 산포가 커져 적절한 Exposure 시간이 중요합니다.

Negative PR은 빛을 맞지 않은 부분이 제거되기 때문에 Exposure Dose과 Develop 시간 간 관련이 없습니다.

하지만 Exposure 시간이 너무 짧으면 빛을 맞은 부분도 남아있기 어렵기 때문에 충분히 노출이 필요합니다.

이러한 Exposure 공정에서는 빛을 가해주는 방식이 다양합니다.

i) Contact Printing (접촉식)

Contact Printing의 경우, 빛을 통과시키고자하는 Mask를 웨이퍼 표면에 접촉하는 방식인데요

이는 웨이퍼와 Mask가 닿아있는 상태로 진행되기 때문에 반복할수록 Mask에 결함이 생성된다는 단점이 있습니다.

ii) Proximity Printing (근접식)

이는 앞서 말씀드린 Mask 결함을 방지하기 위해 Mask를 웨이퍼로부터 살짝 떼어준 방식이지만

둘 사이가 멀어질수록 Mask를 통과한 빛이 회절되면서 상이 왜곡될 수 있습니다.

iii) Projection Printing (투사식)

이는 웨이퍼와 Mask를 멀리 떼어놓은 다음, Mask를 통과한 빛이 여러 시스템을 통과하여

웨이퍼 표면에 Focusing되는 방법으로 최근 널리 사용되고 있는 방식입니다.

해당 방법은 복잡하고 비싸지만 앞서 두 가지 방법에서 발생한

상 왜곡이나 Mask 결함이 발생하지 않는다는 장점이 존재합니다.

그리고 Mask를 통과한 빛이 다시 렌즈를 통해 Focusing 되기 때문에

Mask에 그려진 패턴 사이즈가 웨이퍼의 사이즈와 같을 필요가 없으므로

보통 그리고자 하는 패턴보다 4~5배 크게 만든 다음 렌즈를 통해 원하는 사이즈로 줄입니다.

보통 웨이퍼 안에는 여러 개의 Chip이 필요하므로

Mask에 한개의 Chip에만 해당하는 부분을 그려놓은 다음

Stage를 움직여가며 반복해서 그리는 Stepper(Step and Repeat System) 방법도 있습니다.

실제 실습 과정을 살펴보겠습니다.

먼저 웨이퍼를 Exposure Chuck 위에 올려놓고 진공을 통해 고정시킨 다음,

Photo Mask가 장착되어있는 Photo Mask Frame을 내려 Hard Contact 방식으로

UV를 이용한 Exposure 과정을 거쳤더니 위 사진과 같이 패턴이 형성된 것을 볼 수 있습니다.

Step 5. Post Exposure Bake

Post Exposure Bake는 Exposure 이후 PR을 가열, 건조하는 과정입니다.

Exposure 시 빛이 종종 반사되어 Standing Wafe Effect라는 현상이 발생하는데요,

이로 인해 웨이퍼에 울퉁불퉁한 표면(Scallop)이 발생하기도 합니다.

이러한 문제는 Baking을 통해 Photo Active Compound를 확산시킴으로써 표면을 매끄럽게 만들어줄 수 있습니다.

Step 6. Develop

Develop은 현상액을 이용하여 노광 후 필요없는 부분을 제거함으로써 패턴을 형성하는 과정인데요,

이는 용해도 차이를 이용하는 공정이라고 말할 수 있습니다.

위 실습처럼 Positive PR을 사용하였다면 염기성 용액인 암모니아 현상액 Developer에 담궈 Develop을 진행합니다.

Step 7. Hard Bake

Hard Bake는 Develop 후 남아있는 수분과 잔여 Solvent를 제거함으로써

PR의 접착도를 증가시키는 역할으로 비교적 고온에서 진행하는 단계입니다.

하지만 PR은 유기물이기 때문에 과도한 고온 및 긴 시간을 소요하게 되는 경우 Puddling 현상,

즉 녹으면서 형태가 바뀔 수 있으므로 적당한 온도를 유지해야합니다.

Exposure 공정 주요 파라미터

Photo 공정에서는 원하는 패턴을 올바르게 그리는 것이 중요하기 때문에

이것이 주로 결정되는 Exposure 공정이 특히나 중요합니다.

이때, 총 5가지의 주요 파라미터가 존재하는데요

1. 해상도 (Resolution)

첫번째는 해상도입니다.

이는 인접해 있는 점이나 선을 개별적으로 구분해 낼 수 있는 능력

즉, Mask의 미세 패턴을 얼마나 정교하게 그릴 수 있는지를 가늠하는 척도이기 때문에

미세화가 중요한 Photo 공정에서 가장 핵심적인 파라미터입니다.

따라서 해상도는 작은 것이 유리하겠지요 ?

2. Critical Dimension (CD) Size

먼저, 한 웨이퍼 안에 많은 패턴을 그리는 것이 좋기 때문에

패턴 사이의 거리를 의미하는 CD(Critical Dimension) Size를 줄이는 것이 중요합니다.

이를 위해서는 공식상 Numerical Aperture(NA)는 커야하고 광원의 파장은 짧아야합니다.

3. Numerical Aperture (NA)

앞서 말씀드린 NA(Numerical Aperture)를 키우기 위해서는 sin θ와 n을 키워줘야합니다.

먼저, 입사각의 반각을 키우는 방법은 대구경 렌즈를 사용하는 것인데

sin θ의 경우 아무리 키워도 1을 넘길 수 없다는 한계가 존재합니다.

이런 경우에서는 굴절율 n을 키워주면 됩니다.

예를 들어 빛은 공기 중을 통과할 시 굴절율이 1인데, 물을 통과하면 1.45이기 때문에

물에 담궈 빛을 통과시키는 Immersion Lithography라는 방법을 사용하기도 합니다.

4. 초점 깊이 (DOF, Depth of Focus)

공정을 진행하다보면 웨이퍼 안에서도 단차가 발생하게 되어

어떤 부분은 Mask에 가깝고 어떤 부분은 Mask에서도 먼 경우가 생깁니다.

따라서 초점이 잘 맺히게 하는 영역인 DoF(Depth of Focus)가 길어야 유리합니다.

예를들어, DoF가 패턴의 단차보다 작으면 어떤 부분의 패턴은 선명하게 되고

어떤 부분의 패턴은 의도한대로 만들어지지 않기 때문에 DoF는 가급적 큰 것이 좋습니다.

하지만 여기서 DoF를 키우게 되면 앞서 살펴보았던 Resolution이 감소하게 되는데요

즉, 이 둘은 Trade-off 관계에 있어 적정값을 찾아내는 것이 중요합니다.

5. 정렬 오차

반도체를 만드는 데에 있어서 Photo 공정은

한 번만 진행되는 것이 아니기 때문에 Layer들이 잘 겹쳐진채로 쌓여야합니다.

예를 들어 Gate를 그릴 때 제대로 정렬 시키지 않은채로 그리면 Leakage가 발생할 수 있습니다.

Resolution 향상 방법

Exposure 공정에서의 주요 파라미터들을 살펴본 결과,

그 중에서도 Resolution이 가장 중요하다는 것을 알아보았는데요

특히 미세공정이 발전되고 있는 현시점에서는 Resolution을 키우는 것이 매우 중요합니다.

이러한 Resolution을 키우는 방법에는 어떤 것이 있을까요 ?

1. NA (Numerical Aperture) 키우기

먼저, CD Size를 줄이는 것이 중요한데요

이러한 CD Size를 줄이려면 NA를 키워야합니다.

NA를 키우는 방법은 앞선 내용에서도 알아봤다시피 대구경을 사용함으로써 sin θ를 키우거나

Immersion Lithography와 같은 물을 이용한 공정을 통해 n을 키우면 됩니다.

2. k1 (공정 의존 상수) 줄이기

혹은 공정 과정에서 여러가지 Technical한 기술을 사용함으로써 k1을 줄일 수 있습니다.

i) Off-Axis Illumination

빛이 Mask를 통과할 때, Mask에 그려진 패턴 사이즈가 너무 작으면 빛이 회절된다는 문제점이 존재합니다.

특히 빛을 수직으로 비춰주게 되면 회절 폭이 넓어져서

왼쪽, 오른쪽으로 회절된 빛들은 렌즈를 하나도 통과하지 못하게 됩니다.

이를 해결하기 위해 빛의 각도를 살짝 기울여 회절되는 빛 중 하나라도 렌즈에 입사되게 하는데

이렇게 되면 빛을 수직으로 넣을 때보다 더 많은 양의 빛을 넣을 수 있기 때문에 패턴이 정확해진다는 장점이 존재합니다.

ii) Phase Shift Mask

예를 들어 Mask에 인접한 패턴이 그려져 있다고 가정해봅시다.

보통 해당 Mask에 빛이 통과하게 되면 위상이 같아짐으로써 회절과 보강간섭이 발생하고,

이로 인해 가운데에 많은 양의 빛이 노출되어 남아있어야 할 패턴이 사라지는데요

이를 방지하고자 한쪽에 Phase Shift Coating을 해주게 됩니다.

이렇게 되면 통과한 빛이 반대의 위상을 갖게 되어 회절한 빛끼리 만나더라도 위상이 달라 상쇄간섭이 발생합니다.

즉, 가운데에 들어온 빛을 억제하여 의도한대로 그릴 수 있다는 장점이 있습니다.

iii) Optical Proximity Correction (OPC)

미세공정에서는 패턴의 위치, 모양에 따라 회절되어 들어오는 빛의 차이가 있어

그리고자 하는 패턴과 실제 패턴이 달라진다는 문제가 발생합니다.

이처럼 분포가 다른 패턴이 왜곡되는 것을 감안하고자 일부러 더 두껍게 제작함으로써

실제와 가까운 패턴을 그리는 방법을 OPC(Optical Proximity Correction)라고 합니다.

3. λ (광원 파장) 줄이기

광원 파장을 줄이면 미세패턴을 그릴 수 있기 때문에 최근엔 EUV라는 파장을 사용하는 추세입니다.

EUV는 Reolution과 Alignment 정확도가 좋다는 장점이 존재하지만 공정 속도가 떨어진다는 단점이 존재합니다.

빛이 점점 단파장으로 갈수록 광원이 여러 물질에 흡수되기 때문에 렌즈가 아닌

진공, 반사 거울을 사용하여야 하므로 웨이퍼까지 전달되는 광원이 적어 시간이 오래 걸리기 때문인데요

뿐만아니라 최근 패턴 사이가 작고 패턴과 패턴 사이의 간격이 가까워져서

인접한 패턴들이 회절된 빛에 의해 서로 간섭을 받는 것이 문제점으로 대두되고 있습니다.

이를 해결하기 위해 Patterning을 두 번 진행하는 Double Patterning 방법을 사용합니다.

한 번에 진행할 경우, 인접한 것들끼리 간섭이 생기기 때문에

한 칸씩 띄워 Patterning을 진행한 다음 사이사이에 있는 것들은 한 번 더 진행해주는 것을 의미합니다.

Double Patterning은 위와 같이 3가지 방식 등이 존재하는데요

비메모리의 경우 다양한 기능을 가진 회로들이 있어 패턴 또한 다양하기에

복잡한 패턴을 그릴 수 있는 LLE, LELE 방식을 활용합니다.

반면, 메모리의 경우 똑같은 셀들이 일정한 간격으로 배치되어있기 때문에 SADP 방식을 활용합니다.

4. 새로운 방법 도입하기

i) E-beam Lithography

E-beam Lithography는 빛이 아닌 전자를 사용하는 방법입니다.

전자와 같은 미세한 입자는 파동으로서의 성질도 가지는데,

전자의 경우 가시광선 대시 단파장 기능을 가져서 미세 패터닝이 가능해집니다.

하지만 그만큼 시간이 오래걸린다는 단점이 존재합니다.

ii) 딥펜

딥펜은 미세한 펜촉 끝에 우리가 그리고자 하는 패턴을 그려놓고 그리는 방식을 의미합니다.

iii) 자기조립

자기조립은 유체가 흐를 수 있는 통로를 만든 다음

빛에 반응하면 고체가 되는 물질을 통로에 흘려주는 방법입니다.

즉, 패턴을 접착시킬 수 있는 물질을 미리 기판에 발라놓은 다음 그 접작체 위에 패턴들이 달라붙게 하는 방식입니다.

iv) 나노 임프린트

나노 임프린트는 도장 형태의 패턴을 웨이퍼에 눌러서 찍어내는 방식입니다.

이렇게 반도체에 원하는 회로 패턴을 그리는 Photo 공정 까지 알아보았는데요,

다음 글에서는 필요한 패턴은 놔두고 필요하지 않은 부분은 제거시키는 Etch 공정에 대해 알아보도록 하겠습니다.

'SEMICONDUCTOR' 카테고리의 다른 글

| [반도체 공정 및 장비] Metal (배선) (0) | 2024.03.19 |

|---|---|

| [반도체 공정 및 장비] Etch (식각) (0) | 2024.03.18 |

| [반도체 공정 및 장비] CVD (화학 기상 증착, Deposition) (0) | 2024.03.14 |

| [반도체 공정 및 장비] PVD (물리 기상 증착, Deposition) (0) | 2024.03.13 |

| [반도체 공정 및 장비] Ion Implantation (이온주입, Doping) (1) | 2024.03.05 |