| 일 | 월 | 화 | 수 | 목 | 금 | 토 |

|---|---|---|---|---|---|---|

| 1 | 2 | |||||

| 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 10 | 11 | 12 | 13 | 14 | 15 | 16 |

| 17 | 18 | 19 | 20 | 21 | 22 | 23 |

| 24 | 25 | 26 | 27 | 28 | 29 | 30 |

| 31 |

- 선형회귀분석

- LogisticRegression

- 하이퍼파라미터

- 잔차분석

- 의사결정나무

- 데이터분석

- 분류

- deeplearning

- 결정계수

- 로지스틱회귀분석

- 손실함수

- 시계열데이터

- 지도학습

- OrdinalEncoder

- 비지도학습

- 단순선형회귀분석

- ML

- DataScience

- scikitlearn

- Python

- GridSearchCV

- 다중선형회귀분석

- 딥러닝

- RegressionTree

- 시계열 데이터

- LinearRegression

- time series

- 데이터전처리

- dataframe

- machinelearning

- Today

- Total

IE가 어른이 되기까지

[반도체 공정 및 장비] Etch (식각) 본문

지금까지 웨이퍼 위에 원하는 물질을 덮고 회로를 그리는 작업까지 알아보았는데요,

이번 글에서는 반도체에서 필요없는 부분을 제거하는 Etch(식각) 공정에 대해 알아보도록 하겠습니다 !

Etch 공정이란 ?

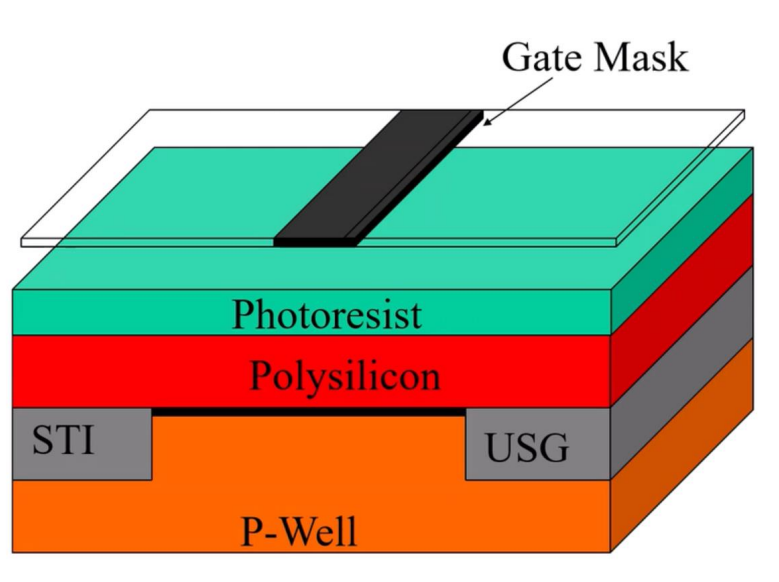

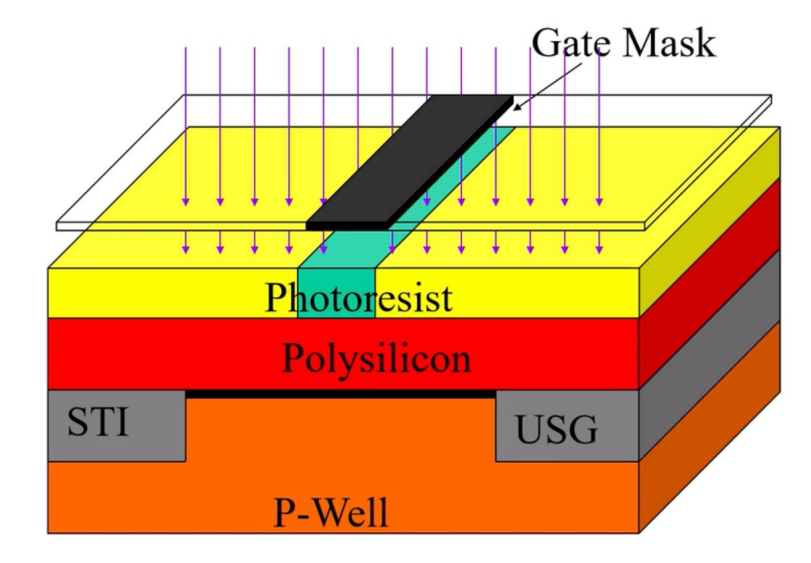

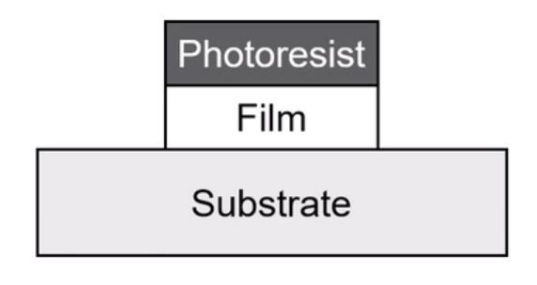

우리는 그동안 원하는 물질을 덮는 Deposition 공정을 거치고 Photo 공정을 거치며

사용한 PR에 따라 그리고자 하는 패턴이 남게 되었는데요

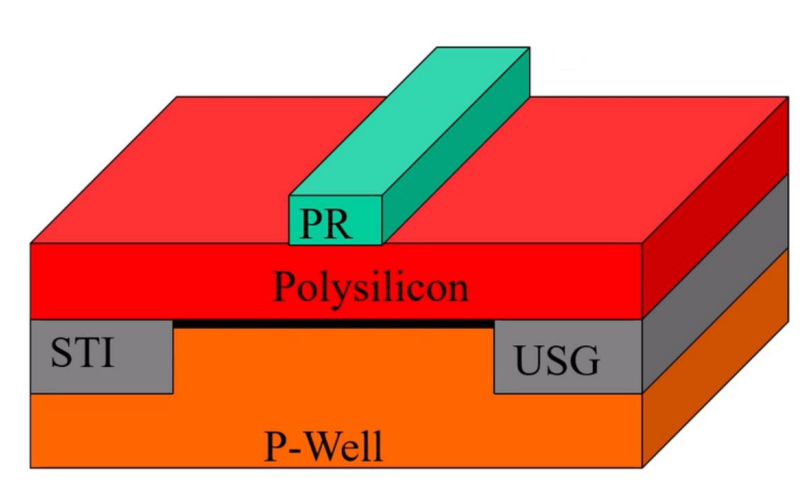

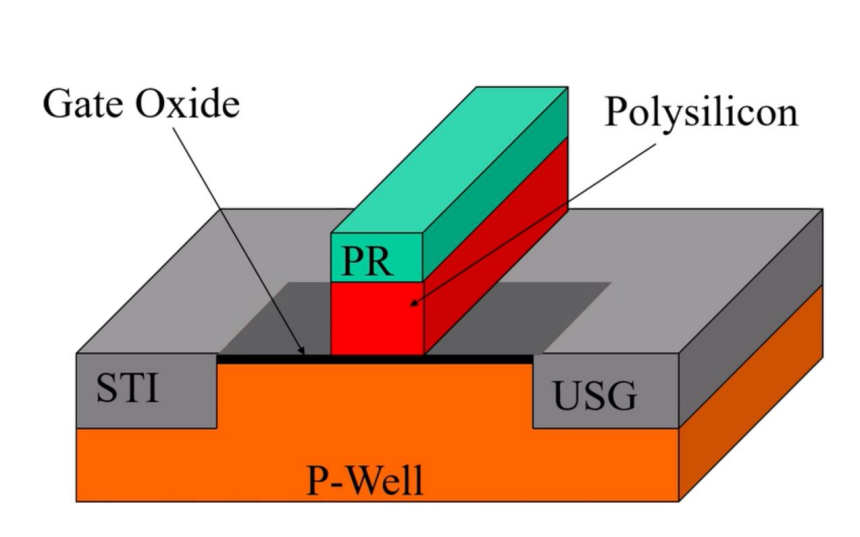

이때, Etch 공정을 통해 PR 뿐만아니라 박막 물질도 제거해줘야 원하는 반도체에 대한 구동이 가능해집니다.

결론적으로 Etch 공정은 불필요한 영역을 깎아내는 공정을 의미하는 것으로

식각에 사용하는 물질에 따라 Wet Etch와 Dry Etch로 나뉘게 됩니다.

Wet Etch

먼저 Wet Etch는 Etching 용액을 사용하는 공정으로 쉽게 말해 화학 반응에 대한 공정이라고 생각하면 됩니다.

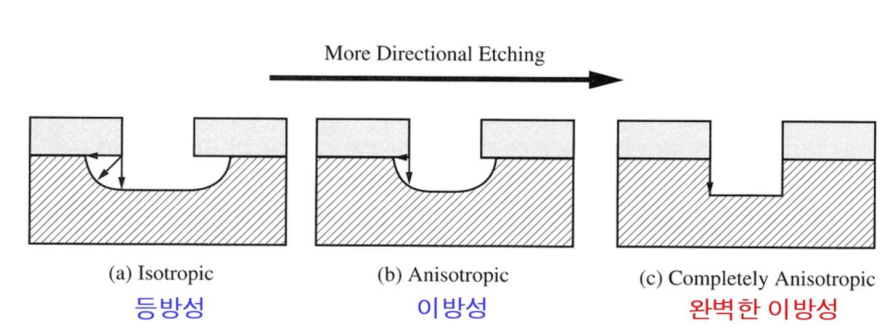

Wet Etch를 사용하면 모든 방향으로 동일하게, 즉 등방성한 Etching이 가능해집니다.

Wet Etch는 Dry Etch에 비해 Ethcing에 사용되는 화학물질에 대한 소모량이 많지만,

Plasma를 위한 전자기장 장치, 진공장치 등이 필요한 Dry Etch와 달리

Wet Etch는 용액 및 열만 요구하므로 공정 장비의 가격은 Wet Etch가 더 저렴합니다.

Wet Etch 공정은 Cu Etchant 용액에 담굼으로써

웨이퍼 표면에 기포가 발생하며 Etch가 진행됨을 볼 수 있습니다.

이 후, 웨이퍼를 Deionized Water(DI-Water)에 담궈 Rinse 과정을 진행해주면

잔존하는 Cu Etchant 용액과 부산물을 제거할 수 있습니다.

Dry Etch

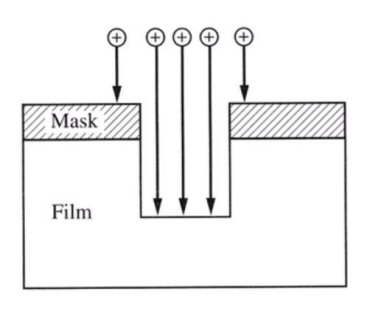

Dry Etch는 Chamber 안에 넣어준 Gas로 생성된 Plasma를 활용해

식각을 진행하는 공정으로 화학(Radical) 및 Ion에 의해 깎여나가는 공정입니다.

즉, Ion 충돌에 의해 깎여나가는 공정으로서 충돌한 아래쪽만 선택적으로 깎여나갑니다.

Etch 특성 평가 요소

1. Selectivity

Selectivity란 서로 다른 물질에 대한 Etching 속도의 비율을 의미합니다.

특히 Pattern을 형성하는 과정에서 Selectivity 라는 개념이 활용됩니다.

예를들어 없어지면 안될 부분을 가리고 있는 PR(Photo-Resist)은

Etch 물질이 닿거나 Ion이 충돌할 때 잘 버텨줘야하므로 PR에 대한 Etching 속도는 낮아야합니다.

즉, PR에 대한 선택비는 높아야한다는 의미입니다.

반면, 필요없는 부분은 Substrate가 드러날 때까지 Etch 되어야하는데

Substrate의 Etch 속도 또한 낮아야합니다.

2. Directionality

보통 화학적 Etching은 등방성 형태를 띄고 물리적 Etching은 이방성 형태를 띕니다.

특히 미세 패턴을 형성하는 경우에서는

그리고자하는 패턴의 크기대로 Etching이 가능한 이방성을 선호합니다.

3. Loading Effect

i) Macro Loading

Macro Loading이란 패턴 밀도가 높은 영역과 깎여나가는 것이 별로 없는 영역이 있을 때

둘 간의 Ethcing 속도에 차이가 생기는 것입니다.

보통 패턴 밀도가 높으면 부산물들 때문에 Etching 속도가 느린 반면,

패턴 밀도가 적으면 속도가 빠르기 때문입니다.

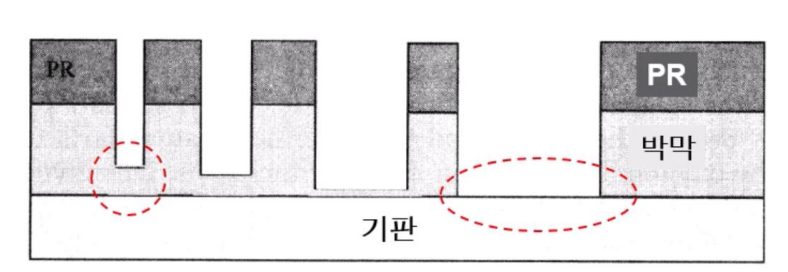

ii) Micro Loading

Micro Loading은 위 그림과 같이 패턴 간의 크기 차이가 존재함에 따라 속도에도 차이가 생기는 경우입니다.

Etch 공정을 진행하다보면 부산물들이 발생하는데 이러한 부산물들은 Etching을 방해합니다.

특히 위 그림처럼 입구가 좁은 패턴을 형성할 때에는

이와 같은 부산물들이 잘 빠져나오지 못해 Etch를 더 방해하곤 합니다.

따라서 이러한 Loading Effect를 줄이려면 Diffusion을 통해 부산물을 내보내야하기 때문에

Chamber의 압력을 낮춤으로써 농도 차를 발생시켜 줍니다.

4. Over Etch

웨이퍼에서는 두께의 편차가 발생하기도 하고 웨이퍼 중앙부와 가장자리에서도 차이가 있어

모든 위치에서의 Etch 속도가 동일하기 어렵습니다.

이런 경우 일부 부분은 Etch가 덜 되어 남아있기도 한데요

이렇게 남아있는 Thin Film을 완전히 제거해주는 공정을 Over Etch라고 합니다.

Main Etch에서는 PR이 잘 버텨주는 것이 중요하므로 PR의 Selectivity가 중요하며

대부분의 Etch가 해당 공정에서 일어나므로 Etching 속도가 빨라야합니다.

하지만 Over Etch에서는 일부 기판이 드러나있기 때문에 기판에 대한 Selectivity가 중요합니다.

Etch 종류

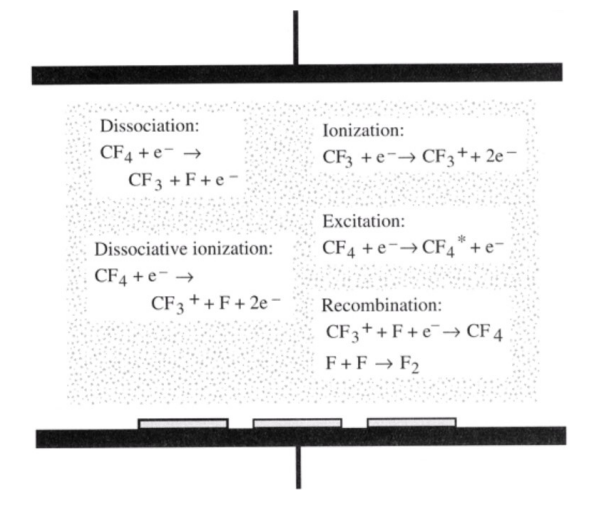

Plasma를 만들면 분자 상태의 Ion이 발생하는데 이를 활용하면 물리적 Etching이 되고,

비교적 화학반응이 쉽게 일어나는 불안정한 상태의 Radical을 활용하면 화학적 Etching이 됩니다.

이때, Ion만 활용하느냐, Radical만 활용하느냐, 둘 다 활용하느냐에 따라 Etch 종류가 달라집니다.

1. Plasma Etching

먼저, Radical만 활용한 화학적 Etching인 Plasma Etching에 대해 알아보도록 하겠습니다.

보통 Chamber에 틀어준 기체분자로는 Etching이 어렵기 때문에

불안정한 Radical로 쪼개놓으면 잘 반응한다는 장점이 존재하는데요

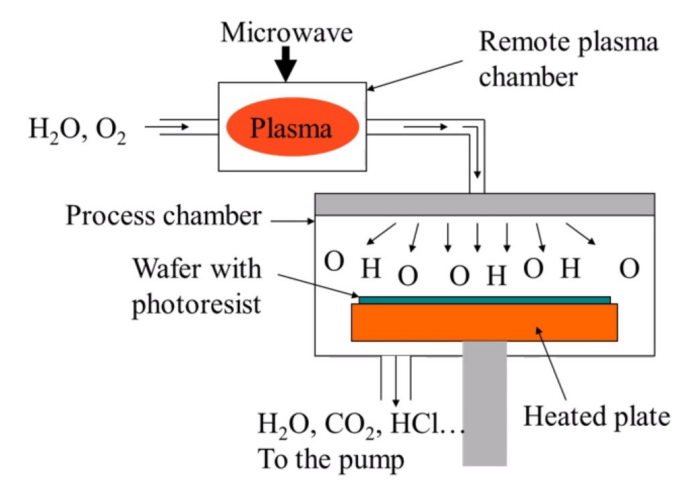

이러한 Plasma Etching은 Downstream Etcher에 활용됩니다.

Plasma를 생성하기 위해 Main Chamber에 전기장을 가하면 이온이 가속되어

웨이퍼에 충돌됨으로서 물리적 Etching이 추가적으로 발생할 수 있습니다.

이를 해결하고자 별도의 Chamber에서 Plasma를 띄워 Main Chamber로 이동시키는 방법을 뜻합니다.

Downsteam Etcher는 CVD Chamber Cleaning에 활용되기도 합니다.

CVD로 Layer를 덮다보면 Chamber 벽면에도 해당 물질이 덮이게 되는데,

이러한 CVD를 반복하다보면 벽면의 Layer 또한 두꺼워지고 이것이 Particle 형태로 떨어져 웨이퍼가 오염됩니다.

이를 해결하고자 Remote Plasma를 활용하여 Radical을 통해 벽면의 Layer들을 Cleaning 해줍니다.

이때, Radical만 활용하기 때문에 Ion의 충돌로 인해 Chamber가 망가지지 않습니다.

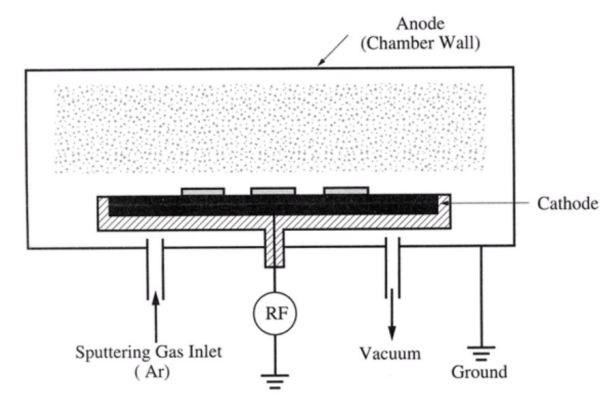

2. Sputter Etching

Sputter Etching이란 Ion만 활용하는 물리적 Etching으로

화학반응이 일어나지 않아야하기 때문에 불활성 기체인 Ar을 활용합니다.

하지만 물리적으로 깎이기 때문에 Selectivity가 나쁘다는 단점이 존재합니다.

Sputter Etch는 Via Cleaning 공정에 활용됩니다.

보통 Etch를 하면 부산물이 남게 되는데, 이는 전극 연결에 치명적인 영향을 미칩니다.

따라서 이를 깨끗하게 제거하기 위해 이방성을 띄는 Sputter Etching을 활용하게 됩니다.

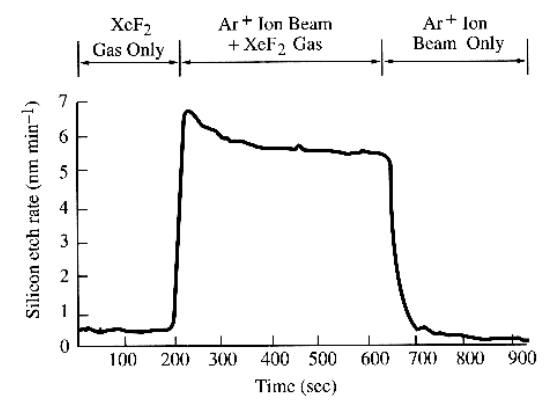

3. RIE Etching

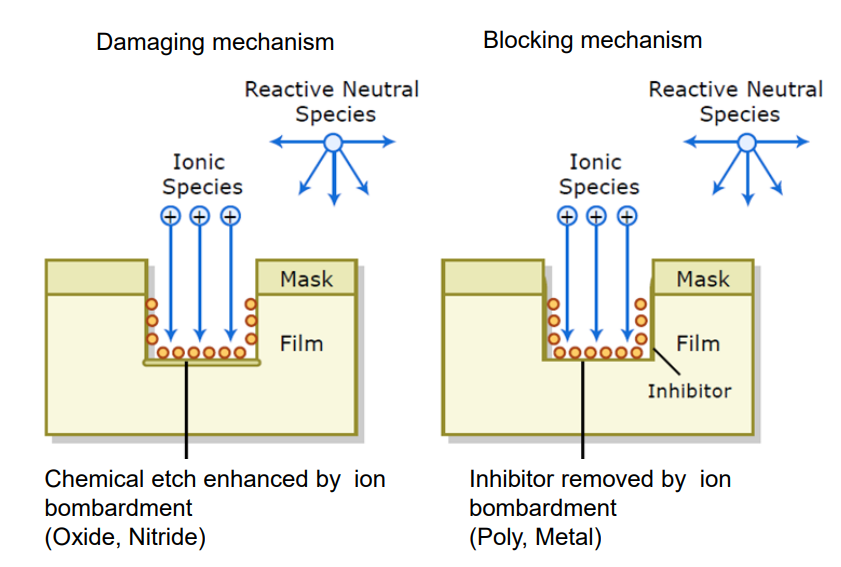

마지막인 RIE Etching은 물리적 Ethcing과 화학적 Etching을 모두 이용한 것으로

미세 패턴에 주로 사용되는 방법입니다.

물리적인 Etching은 이방성으로 깎인다는 장점이 있고,

화학적인 Etching은 Selectivity가 좋다는 장점이 있습니다.

위 그래프를 보시면 화학적 Etchig에 사용되는 XcF2와

물리적 Ethcing에 사용되는 Ar+의 Etching 속도가 그다지 빠르지 않음을 볼 수 있습니다.

하지만 둘을 섞음으로써 빠른 속도의 Etching이 가능함을 알 수 있습니다.

어떻게 이런 원리가 가능할까요 ?

먼저, 원하는 Film을 깎아내려면 원자들간의 결합이 Ion의 충돌에 의해서 약화되어야합니다.

또한, Film을 화학적으로 깎고나면 부산물이 발생하는데

이는 화학적인 반응을 방해하므로 Ion과의 충돌로서 제거되어야합니다.

따라서 RIE는 Damage를 주거나 부산물을 제거시켜줌으로써 Etch 속도를 증가시키며 이방성으로 진행할 수 있습니다.

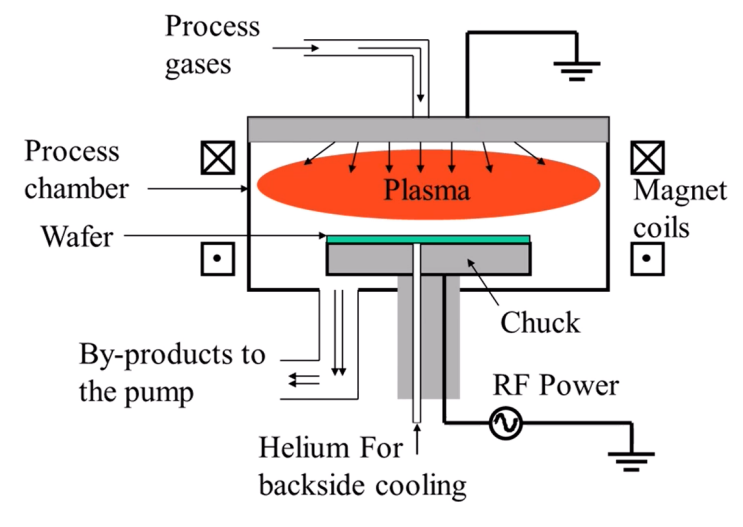

이러한 RIE System은 압력이 매우 중요한 파라미터로 작용됩니다.

특히 압력이 낮아질수록 Etching 공정의 특성이 향상되는데,

기체 분자의 수가 적어질수록 Ion이 수직적으로 웨이퍼에 도달하기 쉽고,

부산물의 확산 속도가 증가함으로써 micro-loading effect가 감소되기 때문입니다.

하지만 압력이 낮을수록 Plasma 유지가 어려운데요

낮은 압력에서도 이온화를 잘 시키고 싶다면 자기장을 사용하는 CCP(Charged-Coupled Plasma) Etching을 사용하고,

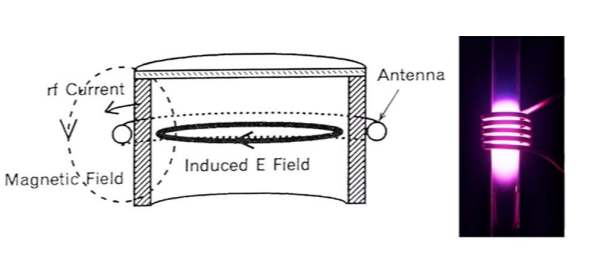

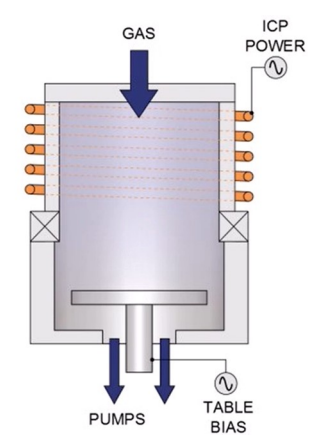

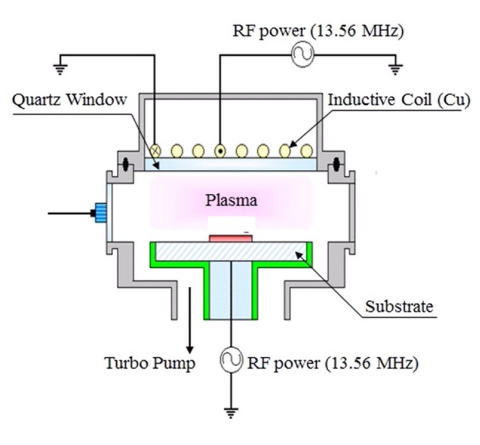

CCP보다 저압에서 Plasma를 얻을 수 있는 ICP(Inductively-Coupled Plasma) Etching을 사용하면 됩니다.

특히 ICP 구조는 RF Coil이 Chamber 주위에 둘러져있는 형태로

RF Current를 흘려주면 시간에 따라 전류가 바뀌면서 전자기장이 유도됩니다.

이때, 전자기장이 Chamber 내부로 유도되면 Electron이 복잡하게 움직이면서

저압에서도 고밀도의 Plasma 생성이 가능해지게 됩니다.

또한, CCP는 위아래로 전극이 존재해 독립적인 Control이 불가능하다는 단점이 있지만

ICP의 경우 Plasma를 만드는 Power와 Ion에 물리적인 Energy를 유도하는 Power가 따로 있어

독립적인 Control이 가능하다는 장점이 있습니다.

하지만 RF Coil이 위아래가 아닌 옆쪽에만 있어 전자기장 또한 Chabmer 벽면에만 존재함으로써

웨이퍼와 Chamber 크기가 커지면 제대로 유도되지 않는다는 단점이 있습니다.

이에 RF Coil을 위에도 감아주는 TCP 구조가 등장하게 되었습니다.

| RIE 장비 사용 시 고려사항 |

RIE는 Ion의 충돌에 의해 Etch가 진행되기 때문에 웨이퍼에 열이 발생할 수 있습니다.

특히 패턴 Etch 과정에서는 PR을 사용하는데, 이는 열에 의해 타버리는 유기물이기 때문에

웨이퍼 뒤쪽에 Helium을 가해줌으로써 열을 방출시키는 웨이퍼 Cooling이 필요합니다.

또한, 기존에는 웨이퍼를 물리적으로 올려놓는 Chuck(Clamp)를 사용했는데

이로인해 웨이퍼 가장자리에 Particle과 Damage가 발생하고

비스듬히 충돌하면서 Shadow Effect가 발생하기도 합니다.

이를 해결하고자 정전기로 웨이퍼를 고정시키는 Chuck을 사용하는 것 또한 중요합니다.

이번 글에서는 반도체를 만들 때 불필요한 영역을 제거하는 Etch 공정에 대해 알아보았습니다.

지금까지 주요 공정에 대해선 다 알아보았는데요,

앞으로 남은 글에서는 전기적인 역할을 수행하는 Metal에 대한 내용과 더불어

Etch 공정과 유사한듯한 CMP 공정에 대해 알아보겠습니다.

'SEMICONDUCTOR' 카테고리의 다른 글

| [반도체 공정 및 장비] CMP (Chemical Mechanical Polishing) (2) | 2024.03.19 |

|---|---|

| [반도체 공정 및 장비] Metal (배선) (0) | 2024.03.19 |

| [반도체 공정 및 장비] Photolithography (포토) (2) | 2024.03.14 |

| [반도체 공정 및 장비] CVD (화학 기상 증착, Deposition) (0) | 2024.03.14 |

| [반도체 공정 및 장비] PVD (물리 기상 증착, Deposition) (0) | 2024.03.13 |